На прошлой неделе с 26 по 28 марта в Шанхае прошла традиционная выставка PRODUCTRONICA. Более 1000 передовых предприятий из Китая и всего мира приняли участие в выставке электронного производственного оборудования. По мнению многих участников и организаторов, то, что было представлено на выставке, напрямую повлияет на трансформацию и технологический переход электронной интеллектуальной обрабатывающей промышленности в текущем и ближайшем периоде. Здесь на площади 8ми павильонов почти на 100 000 кв.м. была сосредоточена вся “техническая плотность” мирового электронного производства.

Эта выставка тесно связывает всю цепочку электронного производства – от “третьей промышленной революции” в производстве новых энергетических транспортных средств до технологических прорывов в производстве современной полупроводниковой промышленности; от гибкого производства, управляемого искусственным интеллектом, до внедрения многоцелевых приложений для роботов – и в общем непосредственно затрагивает глубокую трансформацию электронного производства от масштабного расширения к цифровому технологическому переходу, показывая, что производственное оборудование также нуждается в мягкой и жесткой интеграции инструментов ИИ, роботизации, чтобы нарушить текущую промышленную логику, связанную с актуальными болевыми точками отрасли, дав новый толчок к развитию и новую парадигму в коллаборации человек-машина в логике Индустрии 5.0.

Павильоны E1 и E2:

Как технология обработки жгутов эпохи прецизионного производства способствует преобразованию автомобильной промышленности

При входе в залы E1 и E2 воздух наполняется едва уловимыми звуками резки медной проволоки и изоляционных материалов. Эти залы представляют передовые технологические решения для обработки жгутов, проводов, их обжимки и работы с разъемами. Здесь все производители заточены на автопром – самую массовую, глобализированную и конкурентную отрасль в мире, где Китай продолжает наращивать свою лидерство. Индустрия готовится к мегаватным быстрым зарядкам, когда за 5 минут можно подзарядить свой электромобиль на 400км и продолжить путь. Всё это требует не только новой высоковольтной архитектуры на 800В, которая станет стандартной конфигурацией в индустрии новых энергетических транспортных средств, но и прецизионного технологического процесса и контроля качества всех элементов и узлов электропроводки. Эта же логика проецируется и на смежные технологические переделы и отрасли с предложением инструментов и оборудования со 100% роботизацией, интеграцией контроля качества в процесс и управлением параметрами продукции онлайн: мощные вычислительные интеллектуальных систем управления и автоматического зрения позволят осуществлять высокоскоростную технологию производства жгутов; усовершенствованная технология сварки разнородных материалов из меди и алюминия позволяет снизить вес и оптимизировать затраты; от обжима клемм до высокочастотных испытаний прямо в процессе производства без остановки процесса, отдельных мест ОТК и прочей классики жизни уже более, чем вековой истории автопрома – всё это повлияет на трансформацию традиционной автомобильной промышленности.

На этой волне жесткие требования к надежности изоляции, экстремальные режимы, связанные с передачей высокочастотного сигнала и экранирующими свойствами проводов, а также требования к технологической адаптации материалов из смеси меди и алюминия в соответствии с тенденцией к облегчению, сформировали основное текущие предложения технологии и оборудования по преобразованию индустрии. Так компания Komax, как новатор в области автоматической обработки проводов, представила новейшее технологическое решение – автоматическую машину нового поколения Sigma586, которая привлекла внимание многих посетителей к стенду, но смотрелась достаточно скучно на фоне других азиатских аналогов.

Из интересных бюджетных и мелкосерийных решений компания Schleuniger продемонстрировала свои исследования в области контроля качества и разработки пяти станков для зачистки проводов серии B (B300/B340/B540 и т.д.), предназначенных для традиционной обработки проводов и коаксиальных кабелей. Основными преимуществами этой серии являются высокая эффективность, надежность и высокая точность. В ней используются вращающиеся X-образные лезвия и интеллектуальная конфигурация угла резания, которые позволяют точно обрабатывать ультратонкие изоляционные слои и сложные материалы, а диапазон длины и диаметра зачистки значительно расширился. Среди них B340 поддерживает высокоскоростную обработку многожильных кабелей, B540 специализируется на зачистке коаксиальных кабелей, а компактный B300 подходит для обычной резки проволоки. Все серии оснащены единым интеллектуальным интерфейсом, встроенной функцией автоматической нарезки и скрутки, совместимы с различными кабелями без замены лезвия и насадок, а модульная конструкция может быть легко подключена к автоматизированной производственной линии. Благодаря объединению многолетнего опыта работы в отрасли и подробных отзывов клиентов, серия B успешно свела потребность в обучении эксплуатации практически к нулю, особенно для удовлетворения растущих потребностей гибкого производства и высокоточной скорости обработки больших объемов номенклатуры.

А вот обрабатывающий центр HBQ-905, представленный на интеллектуальном стенде Haichang, стал центром внимания благодаря возможностям полной автоматизации процесса. Оборудование объединяет подачу проводов, обжимку, ультразвуковую сварку, монтаж и фиксацию термоусадочных трубок и другие процессы, такие, как маркировка и множество методов контроля: датчик подачи проволоки, датчик давления обжима, датчик обжима клемм и визуальный контроль ультразвуковой сварки и т.д. Высокопроизводительная автоматика в 3 секунды на контакт с точностью ±0,25мм и система визуального контроля сварки на 360° – позволяют решить любую задачу роботизации в производстве жгутов. Автоматическая линия HBQ-910 FAKRA, представленная на выставке, ориентирована на рынок высокочастотных соединителей и обеспечивает полностью автоматическое производство с использованием 15 процессов, таких как автоматическая очистка, обжим защитного кольца и оплетки с тактом каждой операций в 4 секунды.

Аналогично компанией Yinguang впервые была представлена интеллектуальная модульная линия по производству высоковольтных жгутов, включающая 16 операции от автоматической подачи, резки, зачистки и обжима до интегрированного контроля изоляции, пробоя и теска по напряжению. В дополнение к продуманной модульной конструкции всей линии, технологии визуального контроля CCD, производственная линия также оснащена визуальной панелью kanban и интеллектуальной системой управления, которая может быть подключена к MES и ERP, а также камерами с ПО распознавания образов ИИ для управления работой каждой станции. По сравнению с аналогичными продуктами, производственная линия имеет простую в эксплуатации модульную конструкцию, которая позволяет обеспечить гибкость производства, быструю замену оснастки, высокую точность, повышенную стабильность и надежность, тем самым максимально увеличивая точность обработки и производительность производственной линии.

Это пример является прекрасной иллюстрацией правильного вектора внедрения автоматизации и цифровизации для технологического перехода к Индустрии 5.0, которая по сути снижает порог входа в профессию и квалификационные требования к персоналу. То всё, что было сделано цифровой индустрией по отношению к водителям такси, курьерам и т.п. теперь расширяет свое применение в промышленность. Лет 20 назад таксисту нужно было отлично знать город, чтоб самому проложить маршрут, хорошо разбираться в автомобиле, чтоб его отремонтировать, и много еще чего – теперь это, по сути, оператор между рулем и приложением с более низкими квалификационными требованиями для начала работы в сфере услуг. Хорошо это или плохо – вопрос отдельной дискуссии, но мир меняется именно в эту сторону: упрощения и автоматизации, с дальнейшей заменой и операторской функции на машинную и роботизированную – от упрощения к исключению. Процесс не быстрый, сложный, но необратимый. И все те, кто в производстве говорит, что внедрение нового оборудования повышает квалификационные требования к персоналу, явно де W2 Реконструируйте границы взаимодействия человека и компьютера и проложите “последний километр” интеллектуального производства лают что-то не так или не там. Правильное внедрение ИИ и роботизации должны снижать порог входа в профессию, квалификационные требования и персоналозависимость современного производства.

Павильоны E3-E5:

Тотальная победа Китайкой промышленности

Здесь три павильона занимали производители оборудования для всех операций сборки и контроля качества электроники: SMT, THT, печи оплавления всех мастей от традиционных до азотных и вакуумных, принтеры, AOI, SPI, FDI, X-Ray и т.д., сборочные коллаборативные роботы (про них чуть позже) и ручной инструмент, одежда и оборудование рабочих мест, помещений, складов. Среди всего этого многообразия китайских производителей очень одиноко смотрелись, хоть и крупные, но теряющиеся, стенды некогда мировых лидеров в этой области FUJI, ERSA и т.п. Ещё лет 10-15 назад я бы прошел мимо большинства из этих китайских стендов, не доверяя ни обещаниям бренда, ни качеству, ни сервису любого местного производителя, но то, как изменилась и сама представленность, и уровень предлагаемых решений говорит о том, что все остальные именитые Японские, Корейские и Европейские бренды уже проиграли эту индустриальную гонку. Всё та же интеграция контроля в процесс, всё тоже разнообразии инструментов ИИ по принятию решений и управлению процессом, особенно в инспекциях всех мастей, исключая классическое ОТК и разрывы в потоке производства – всё это создает новую парадигму и производительность технологии. Да, большинство из участников, с 2-3 станками, а не линейкой и комплексным решениям под цех от и до, как те же кабельщики, но есть прям интересные и нужные. Самое главное, если решите что-то такое брать себе в цех, нужно ехать на завод производителя, смотреть как изготавливают само оборудование, как и кто делает софт – из практики иногда приходилось переписывать куски и адаптировать для интеграции с 1С в режиме пуско-наладки уже в РФ, но если Вы хотите получить реально рабочее решение, а не лоскутную автоматизацию – на это нужно потратить время и силы. Помню, как 12 лет назад брал первый китайский X-Ray в цех SMT – было и страшно, и рискованно, но результат превзошел ожидания, а допиленный софт дал то, что нужно было по логике производства и контроля. Тоже было с AOI и многими другими историями.

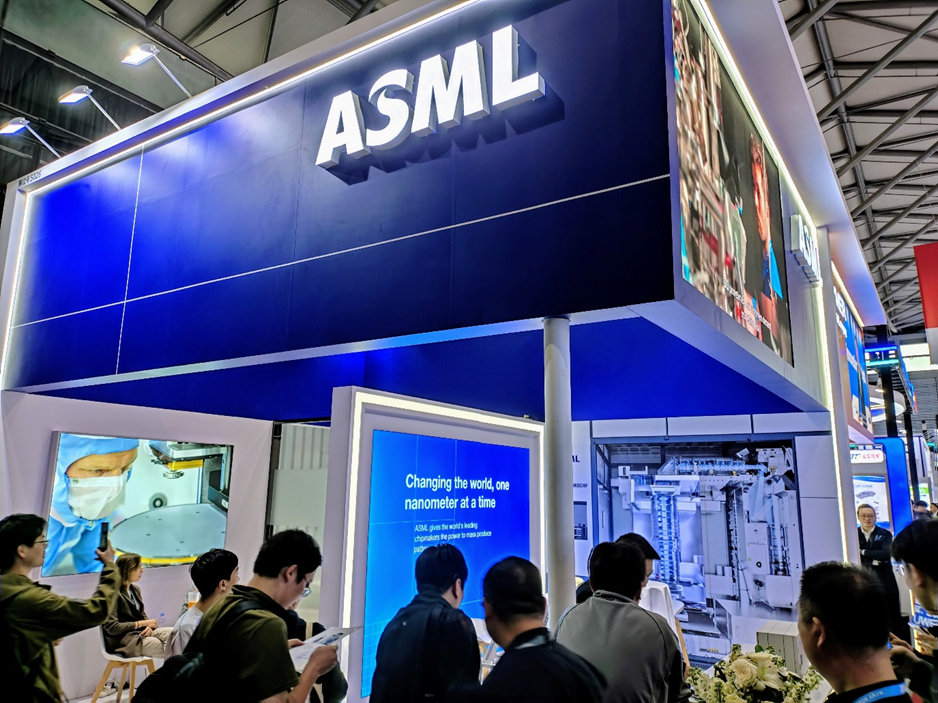

Для справедливости надо отметить, что прежние лидеры всё еще крепки, хоть и не дают той гибкости и инновационности, и их никто не задвинул на этой выставке в дальний угол, как на проходившей на другой половине вставочного центра Semicon China 2025 – там ASML, крупнейший производитель литографов в мире, на фоне текущих блокировок поставки своего высокотехнологичного оборудования в Китай стоял в самом дальнем зале в самом дальнем углу с очень скромным стендом, а стенды китайских и других производителей всё так же были крупны и заметны.

Павильоны W1-W3:

Изменение границ взаимодействия человека и машины на “последней миле” интеллектуального производства

При посещении павильона W2 одна за другой появляются на стендах мультисценарные системы искусственного интеллекта и комплексного управления – роботы для совместной работы, встроенные в гибкие производственные линии с повторяемой точностью позиционирования, системы искусственного зрения, корректирующие процесс в режиме реального времени, кластеры AGV-роботов, независимо разрабатывающих алгоритмы прохождения маршрутов на цифровых данных, и цифровые складские решения, сокращающие циклы оборачиваемости запасов, комплектования и транспортировки. Всё то, что на текущем моменте проставляется базовым и необходимым для высокопроизводительного и современного производства. Интеллектуальное производство – это уже не монотонное повторение роботизированных манипуляторов, а гармоничная реконструкция взаимодействия человек-машина – основное отличие Индустрии 5.0. от предыдущих технологических переделов. Все, кто, кто боится замены роботами – сюда лучше не ходить. Во-первых, Вы будете разочарованы тем, что роботы не заменяют, а дополняют. Во-вторых, вы будете расстроены, так Вам нужно выбрать себе место: Вас дополняют, и Вы обсуживаете процесс или же Вы создатель и архитектор этого действа. К сожалению, другой роли у человека в этой парадигме нет. Там, где машина в состоянии заменить – она так или иначе рано или поздно заменит. А вот где встанет конкретный индивид: или в одну цепочку с машиной, или в позицию творца – это большой социальный вызов для всего человечества на данном этапе индустриального перехода. Это мысль, которую сформулировал после посещения данной части выставки.

С одной стороны автоматизация повышает производительность, добавленную стоимость, сокращает человекоёмкость производства, с другой – каждый человек хочет достойно жить и работать. Вспомним тех же курьеров и таксистов – их заработки недавно били рекорды, и это благодаря именно такому подходу к организации и цифровизации труда. Того же можно добиться и в промышленности. Любая научно-техническая революция подразумевает перераспределение ресурсов, инструментов производства и социальных благ.

Только представьте сколько людей освободится от рутинных «принеси-подай». Современные решения от Omron является наглядным воплощением этой концепции. Благодаря высокоскоростной системе контроля машинного зрения и платформе анализа больших данных процесс обработки, а также погрузки и разгрузки полностью автоматизирован, и это полноценная интеллектуальная производственная линия образуется замкнутый цикл от обработки до контроля качества.

Аналогично и китайская компания Xinsong Duoke Robot сосредоточилась на своей рабочей станции для паллетирования, а национальный гигант HIKROBOT показал манипуляторы, которые и «видят» рандомные детали и перекладывает/раскладывает их как нужно и контролирует качество в процессе. Вообще любое современное производство литья пластмасс делать сейчас без манипуляторов, снимающих детали с форм малоперспективно. Да, нужно будет вложиться в оснастку с автоматическим отделением литника, контролировать отсутствие облоя и много еще чего, но выигрыш будет колоссальный: один человек сможет обсуживать 6-8 станков, вместо армии литейщиков у каждого с кусачками и ножом в руках. Особенно это критично при дефиците персонала.

Большинство из представленных роботов оснащены ПО, которое может интегрировать визуальный контроль и многофункциональные программные пакеты для дальнейшего улучшения взаимодействия человека и компьютера, обучаться в процессе работы. Так компания Changguangxi Zhizao продемонстрировала типичный сценарий применения высокоскоростных коллаборативных роботов собственной системой AI, которая позволяет обучать распознавание новых объектов в производстве (деталей, SKU и т.д.) прямо в процессе работы с вероятностью распознавания > 99,5%.

Поражало и количество компаний, производителей комплектующих. Это особенно критично в нашей ситуации, когда многие отечественные бизнесы промышленной автоматизацией и роботизацией занимаются самостоятельно. Идеально было бы иметь такие компании в РФ, но пока легче выбрать из китайских 1-2 с надежным качеством и линейкой под закрытие всех нужд. К счастью, выбрать было из кого – два павильона соседней выставки Machine Vision Exhibition 2025.

Так компания Shangyin Technology сосредоточила свое внимание на инновациях в области базовых компонентов трансмиссии роботов: на стенде было представлено комплексное решение для автоматизации полупроводникового оборудования, и робот с кремниевой пластиной особенно привлекал внимание. Ключевые компоненты робота, такие как серводвигатели, двигатели с прямым приводом, линейные направляющие, шариковые винты и т.д., разработаны и изготовлены самой компанией Shangyin. А Yadeke – это вообще национальный бренд, который находится на переднем крае китайской трансмиссионной техники. Он всегда был ориентирован на технологические инновации и рассматривает себя как компанию из сферы производственных услуг, предоставляя интеллектуальные решения для 40 основных отраслей промышленности, таких как автомобилестроение, литиевые аккумуляторы и интеллектуальная электроника и т.д.

Что еще критично для области производства электроники – это автоматизированные системы хранения всех размеров и назначений. К сожалению, не так много производств, которые к этому относятся серьезно и по полной, зачастую на отечественных предприятиях можно увидеть частичную автоматизацию или в виде больших многоэтажных башен для рассыпухи, или одну стойку для катушек SMT-компонентов в цехе или роботизированный склад общего хранения. Впереди тут у нас, несомненно, ритейл и маркетплейсы, им это более важно и критично исходя из объемов, но тоже не всегда и не везде. Но получить эффект в производстве можно только от сквозного процесса: общий склад, цеха, транспортировка на AGV не только на складе, но и на производство, и между цехами. Сейчас, к примеру, с коллегами разрабатываем концепт нового завода в Подмосковье там 15 AGV-роботов потенциально заменяет 30 человек, которых, во-первых, нужно взять где-то в текущей ситуации, платить зарплату, а, во-вторых, доверить высоколиквидные материалы и продукцию… Нет, лучше роботы! Они и работают 24х7, и ритм производственного потока поддерживают без завала на участках и между операциями. Тут же сокращение числа мастеров, помощников мастеров и прочих погонял, кто «должен следить». Задача руководителя, даже самого низшего звена, не в том, чтобы следить, а в навыке организовать. Ну это мое личное мнение и убеждение, из которого исхожу при запуске любого производства.

Поэтому меня компания Jingteng Intelligent порадовала полным набором автоматической системы хранения материалов, которая по их словам широко используется в автомобилестроении, электронике, военной и других сборочных и обрабатывающих отраслях, благодаря автоматизированному и интеллектуальному оборудованию для хранения, поддерживающему автоматические роботы-манипуляторы, автоматическое испытательное оборудование и т.д. Для реализации завода, начиная со склада материалов и производственной линии, распределения материалов и других производственных процессов, автоматизировал беспилотные операции самое то. Надо только не забывать, что это должно работать под управлением наших любимых 1С:ERP или 1C:WMS – поэтому еще раз проверяем всегда кто и как там работает с софтом, что с API и как и кому это придется дружить в рамках проекта или на нашей или на китайской стороне. Без этого результат можно не ждать – будет стоять железо для экскурсий, а эффект от автоматизации будет только на словах, еще и дороже в эксплуатации обойдется.

Немецкая Beckhoff продемонстрировала свою интересную систему: в интеллектуальной транспортной системе плоская платформа магнитной левитации XPlanar обеспечивает управление движением с шестью степенями свободы, которая поддерживает перемещение по произвольной траектории и адаптируется к потребностям штучного производства. Всё это в добавок обеспечивается бесконтактным питанием и передачей данных в режиме реального времени. Выглядит круто, но куда и как применить я пока не понял, авторы тоже – платформы катались сами по себе, без ничего и без цели. То, что немцы могут круто в производственной технике, доказали.

Меня профессионально слабо интересуют все сорта китайских PLC, поэтому обилие этих стендов я проходил мимо. Хотя в павильоне W3 высокочастотное жужжание сервопривода переплеталось с резким звуком перемещения какой-нибудь прецизионной направляющей, что зачастую привлекало внимание на особо интересные технические решения. Но я всё еще надеюсь, что коллеги по отрасли допилят отечественные решения PLC и SCADA. Здесь, к сожалению, по моему личному мнению, без этого никуда мы не сдвинем автоматизацию в стране. При чем этих решений нужно много, разных и своих.

Готов подискутировать по любому вопросу в комментариях. Большое спасибо всем за внимание. Всем удачного дня!

Автор: di_reutov